Aufgabenstellung

In diesem Beratungsprojekt wurden Potenzialanalysen im Presswerk und in der Montage eines mittelständischen Metallverarbeiters in Oberösterreich durchgeführt.

Hierbei sollten Tätigkeits- und Ablaufanalysen erstellt und durch Zeitaufnahmen inkl. Leistungsgradbeurteilungen nach der REFA-Methodenlehre untermauert werden. Die Bewertung der produktiven und der unproduktiven Zeitanteile mit Vorschlägen für produktivitätssteigernde Maßnahmen war eine weitere Aufgabenstellung im Projekt.

Beratungsablauf

Potenzialanalysen sowie Zeitaufnahmen wurden im November 2018 nach internationalem REFA-Standard durchgeführt.

Basis der Potenzialanalyse waren:

- Tätigkeiten und Abläufe der Mitarbeiter

- Anteil der produktiven und unproduktiven Zeitanteilen

- Ausführung gleicher Arbeitsinhalte durch verschiedene Mitarbeiter

- Materialtransport und Materialbereitstellung

Basis der Zeitaufnahmen waren:

- Ist-Abläufe der Tätigkeiten durch verschiedene Mitarbeiter

- Leistungsgradbeurteilung der einzelnen Mitarbeiter

- Detaillierte Unterteilung der einzelnen Arbeitsschritte

Ergebnisse der Potenzialanalyse

Der Anteil der unproduktiven Zeitanteile (Potenziale) betrug zwischen 15 und 20 % pro Schicht (und Mitarbeiter). Bezogen auf 432 min kalkulierte Arbeitszeit bedeutet dies 65 – 86 min pro Schicht (und Mitarbeiter).

Ursachen für unproduktive Zeitanteile sind:

- Materialhandling und -transport durch produktive Mitarbeiter

- Keine durchgehende Materiallagerung in der mechanischen Fertigung

- Keine konsequente Nutzung der Kanban-Regale

- Keine 100 %ige Kanban-Versorgung durch das Lager

- Keine einheitlichen Arbeitsabläufe an den Pressen

Somit müssen produktive Mitarbeiter immer wieder die Arbeitsplätze bzw. Maschinen verlassen, um die eigene Materialversorgung zu gewährleisten.

Potenzialanalyse im Detail

1. Rüsten

Ist-Zustand

Die einzuwechselnde Pressplatte wird mittels Kran zuerst aus dem Wagen genommen und am Boden abgelegt, da der Transportwagen zu wenig Platz bietet.

Danach wird die auszuwechselnde Pressplatte mittels Kran aus der Presse genommen und in den Wagen gelegt.

Schließlich wird die einzuwechselnde Pressplatte mittels Kran vom Boden aufgenommen, in die Presse gelegt und für die 1. Pressung bestückt.

Soll-Zustand

Investition in einen zusätzlichen Wagen für die Lagerung der Pressplatten. Dadurch entfällt das Zwischenhandling der Mitarbeiter.

Zuordnung der Pressplatten zu den Wagen nach Umschlaghäufigkeit. Die Pressplatten, die am meisten gebraucht werden, liegen in einem Wagen.

2. Materialfluss

Ist-Zustand

Die Palettenförderer zwingen die produktiven Mitarbeiter zu unproduktiven Zeitanteilen:

- Auflegen der Paletten auf Förderer

- Positionieren der Hauptboxen vor dem Arbeitsplatz – Dauer bis 11 min

- Mitarbeiter kann nur aus 2 Boxen arbeiten und muss ständig Teile von weiteren 4 Boxen holen

- Sind die „Hauptboxen“ leer, muss der ganze Umlauf zur Neupositionierung neu gestartet werden

Soll-Zustand

- Entfernung der Palettenförderer

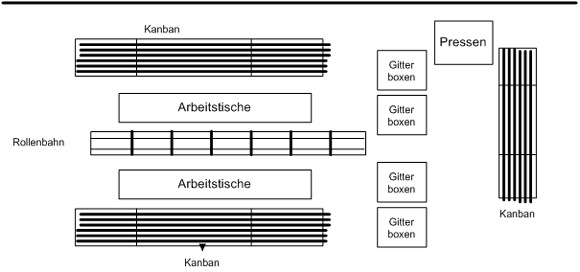

- gespiegelte Montagearbeitsplätze und Kanban-Regale für das gesamte Material

- Gitterboxen werden „verheiratet“, z. B. 2 Boxen Ober- und Untergehäuse übereinander

- Schrauber und Monitore sind für gespiegelte Montageplätze schwenkbar

- Aufteilung der nicht chargengeführten Materialien auf 2 Kanban-Plätze – evtl. doppelte Lagerung

- Presse mit Rückwand zur Wand stellen

3. Materialversorgung

Ist-Zustand

- Die Kanban-Versorgung wird nicht konsequent durchgeführt.

- Produktionsmitarbeiter befüllen Boxen mit Teilen – meist am Schichtende.

Soll-Zustand

- Die Kanban-Regale sind voll zu bestücken.

- Reichweitenplanung

- Materialversorgung zu 100 % vom Lager – auch Produktionsteile

- Dies bedeutet, dass im Lager 1 Mitarbeiter mehr benötigt wird

- Dadurch werden 8 bis 10 Mitarbeiter 30 – 45 min pro Schicht produktiver, da sie keine eigene Materialversorgung vornehmen müssen.

Die hier skizzierten Potenziale sind nur 3 der insgesamt 14 im Beratungsprojekt ermittelten Ansätze zur Steigerung der Produktivität.